Производство строительных материалов

1. ЦЕМЕНТНЫЕ ЗАВОДЫ

Мы являемся одним из самых опытных поставщиков огнеупорных материалов для линий по производству цемента. Благодаря многолетнему опыту, полученному при строительстве новых цементных заводов, а также ежегодном капитальном ремонте печных линий, мы можем констатировать, что здесь произошел относительно высокий рост требований к качеству и стойкости футеровки. Главной причиной этого является все более частое применение альтернативных видов топлива, при котором возникают химические соединения на базе Cl, SO2 и F, негативно влияющие на срок службы классической шамотной футеровки, а также стальных анкерных элементов. В настоящее время цементные заводы, с которыми мы работаем, сжигают около 30 –70 % альтернативных видов топлива (SRF или мясокостная мука), что неблагоприятно влияет на срок службы огнеупорной футеровки.

Учитывая наше сотрудничество с производителями и огнеупорных кирпичей, и огнеупорного бетона мы можем со всем ответственностью рекомендовать типы материала, подходящие для технологических условий конкретной линии по производству цемента. Мы не стоим ни на стороне огнеупорного бетона, ни на стороне шамотного материала, поэтому можем выбрать действительно самое лучшее качество и скомбинировать материалы различных производителей так, чтобы результат максимально соответствовал назначению и применению отдельных частей линии по производству цемента.

В специализированном журнале Cement Journal мы опубликовали две статьи на темы:

1. Проектирование подвесных сводов из шамотных формованных кирпичей (опубликовано 6/2014),

2. Проектирование монолитной футеровки (опубликовано 9/2015).

1. Колосниковый холодильник

- Это место, где господствуют значительные колебания температур, а футеровка подвергаеся механическому воздействию абразивным материалом. По этой причине необходимо выбирать огнеупоры, которые являются устойчивыми к изменениям температур, щелочной коррозии и истиранию.

- Более всего нагружена продольная защита колосников. Здесь воздействуют высокая абразивность и колебания температуры.

- Для футеровки стен и свода применяется преимущественно огнеупорный кирпич.

- Своды выполняются при помощи подвесных формованных блоков из обожженого материала.

- Мостки изготавливаются преимущественно из огнеупорного бетона с низким содержанием цемента, обладающим более высокой устойчивостью к истиранию и тепловому шоку.

2. Головка печи

- Применение альтернативных видов топлива способствует возникновению коррозии на головке печи. По этой причине нужно выбирать обожженные материалы и устойчивый к щелочной коррозии низкоцементный огнеупорный бетон.

- Футеровка головки печи выполняется преимущественно из обожженных огнеупоров.

- Своды выполнены при помощи подвесных формованных обожженных блоков.

- Ворота в головку печи изготавливаются из подходящего низкоцементного огнеупорного бетона, содержащего SiC.

- Для критических мест около стыка вращающейся печи и входа газохода третичного воздуха (если третичный газоход входит в головку печи) применяется футеровка из подходящего низкоцементного огнеупорного бетона– чаще всего мы выбираем монтаж литьем в опалубку под воздействием вибрации.

3. Стояк печи

- Здесь применяются огнеупорные материалы, устойчивые к щелочной коррозии, истиранию, образованию настылей и динамической нагрузке (воздушные пушки, вращающаяся печь).

- Это очень многосекционное оборудование, поэтому здесь мы выбираем преимущественно футеровку из подходящего огнеупорного бетона с наибольшим содержанием SiC (10 – 25 %).

- Вместо футеровки из огнеупорного бетона на более ровных участках можно использовать заранее высушенные формованные кирпичи из подходящего огнеупорного бетона.

4. Декарбонизатор

- Декарбонизатор состоит из:

- восходящая часть,

- нисходящая часть,

- вихревая камера. - С точки зрения конструкции декарбонизатор имеет круглое или прямоугольное сечение.

- Температура колеблется в диапазоне 900 – 1100°C.

- В большинстве случаев (около 80 %) здесь нужна футеровка из обожженного материала, причем, и у круглого, и у прямоугольного сечения.

- В таких местах, как переходные части и т.п., мы выбираем футеровку из низкоцементного огнеупорного бетона, которая устанавливается литьем в опалубку.

- Для нижней части восходящей секции декарбонизатора мы выбираем самые высококачественные материалы из-за более высоких температур, щелочной коррозии, истирания и образования настылей.

- В нижней части декарбонизатора очевидно более значительное влияние применения альтернативных видов топлива.

- У вихревой камере материал выбирается в зависимости от ее конкретной формы.

- Свод вихревой камеры может быть выполнен при помощи подвесных формованных кирпичей из обожженных изделий или из низкоцементного огнеупорного бетона с карбидом кремния.

- В местах, где будет принято решение в пользу футеровки из огнеупорного бетона, можно заменить выбранный способ установки также на торкретирование.

5. Третичный газоход

- С точки зрения конструкции третичный газоход имеет круглое сечение.

- Температура здесь колеблется в диапазоне 900 – 1000°C.

- В большинстве случаев (около 90 %) здесь лучше всего применять футеровку из обожженных изделий.

- В местах изгибов лучше применять футеровку из подходящего огнеупорного бетона, или воспользоваться заранее высушенными формованными блоками из огнеупорного бетона.

- В третичном газоходе речь идет о среде с высокой концентрацией абразивных пылевых частиц.

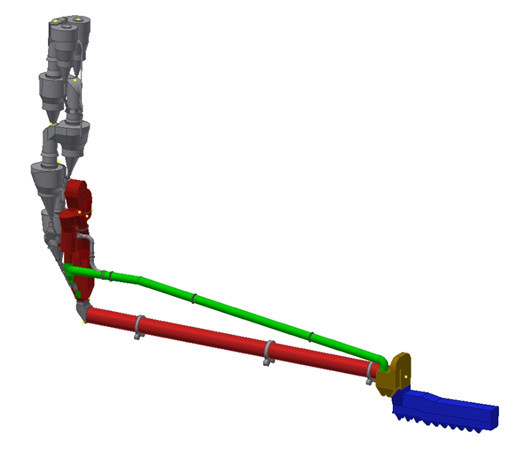

Мы выбираем здесь износостойкий материал, устойчивый к щелочам. - В конструкцию третичного газохода входит также заслонка, которая служит как для защиты от износа, вызываемого клинкерной пылью, так и для защиты от температурных колебаний. Футеровка заслонки выполнена саморастекающимся огнеупорным бетоном или иным подходящим огнеупорным бетоном.

6. Циклоны – нижняя часть

- В нижнюю часть обычно входят самые нижние циклоны CIV и CV.

- Рабочая температура в этих циклонах достигает 800 – 900°C, а в некоторых случаях - и 1000°C.

- В этих циклонах уже очевидно воздействие альтернативных видов топлива на футеровку.

- Здесь происходит химическая коррозия футеровки, коррозия жаропрочной стали и образуются настыли.

- Здесь мы выбираем футеровку преимущественно из обожженых изделий в комбинации с подходящим низкоцементным огнеупорным бетоном, который заливается в опалубку под воздействием вибрации. Речь идет о круглой и конусной части циклонов.

- Для сводов циклонов применяются шамотные подвесные формованные кирпичи.

- Для футеровки сводов, круглой части и конусной части можно использовать также подходящий низкоцементный огнеупорный бетон, который устойчив к щелочам и содержит карбид кремния.

- Все стальные конструкции (консоли, анкеры, подвесы) изготовлены из жаропрочной нержавеющей стали.

7. Циклоны – верхняя часть

- В верхнюю часть обычно входят циклоны CI, CII и CIII.

- Рабочие температуры в этих циклонах составляют 300 – 600°C, в циклоне CIII может достигать и 800°C.

- При правильной эксплуатации линии здесь уже не проявляется воздействие сжигания альтернативных видов топлива.

- В этих местах возникает, прежде всего, механическая нагрузка на футеровку – износ.

- Мы выбираем здесь футеровку из обожженных изделий или из торкретируемого плотного и изоляционного огнеупорного бетона (прежде всего, в циклонах CI и CII).

- В последнее время для однослойной футеровки используется изоляционный огнеупорный бетон с более высокой теплопроводностью.

8. ЖЕЛОБА ДЛЯ СЫРЬЯ

- Здесь выбираем футеровку из низкоцементного огнеупорного бетона , который заливается в опалубку под действием вибрации.

- Для изоляционного слоя преимущественно выбираются силикатно-кальциевые плиты.

- Огнеупорный бетон в желобах из циклонов в нижней части (горячая часть) - низкоцементный с добавлением карбида кремния, устойчивый к щелочам. Для футеровки желобов в верхней части (холодная часть) использован низкоцементный огнеупорный бетон.

Избранные референции:

A – документация и инжиниринг, B – поставка материала, C – монтаж, D – шефмонтаж

| ООО «Петербургцемент» (Eurocement group) | футеровка третичного газохода, головки и стояка печи, колосникового холодильника, цементный завод Сланцы, Россия | 2015 | A + B + C |

| Aliacem, s. r. o. | установка футеровки нового теплообменника, цементный завод Границе | 2014 | C |

| PSP Engineering, a. s. | футеровка байпаса, цементный завод Saint Pierre la Court, Франция | 2015 | A + B |

| PSP Engineering, a. s. | футеровка нового теплообменника, цементный завод Lafarge Cement, Чижковице, Чехия | 2014 | A + B + C |

| Aliacem, s. r. o. | футеровка колосникового холодильника, цементный завод Cemmac, Горне Срние, Словакия | 2013 | A + B + C |

| Aliacem, s. r. o. | футеровка колосникового холодильника, Ливия | 2013 | A + B |

| PSP Engineering, a. s. | футеровка новой линии по производству цемента, цементный завод Турня над Бодвой, Словакия | 2004 | A + B + C |

| PSP Engineering, a. s. | футеровка новой линии по производству цемента, цементный завод Cemmac, Горне Срние, Словакия | 2000 | A + B + C |

Кроме вышеупомянутых заказов мы принимаем участие в ремонте футеровки на следующих цементных заводах:

- Českomoravský cement, a. s, завод Мокра,

- Cement Hranice, a. s.,

- Cemmac, a. s., Горне Срние,

- Lafarge Cement, a. s., Чижковице

2. ИЗВЕСТКОВЫЕ ПЕЧИ

1. Известковые печи на сахарозаводах

Мы обладаем многолетним опытом работы с футеровкой в известковых печах на сахарозаводах, которых было очень много в регионе Ганы. Самыми распространенными являются простые шахтные известковые печи круглого сечения с внутренним нагреванием, где при помощи кокса сжигается известняк. Эти известковые печи являются печами непрерывного действия, так что риск теплового шока здесь минимальный.

Teplotechna DIS, s. r. o. производит, как полную или частичную замену магнезитовой и шамотной футеровки, так и ремонт футеровки набрызгиванием (торкретом) слоя подходящего огнеупорного бетона.

На состояние футеровки в значительной степени влияет способ эксплуатации известковой печи и дозировка смеси кокса и известняка. В результате неправильного распределения кокса в смеси происходит локальное прогорание футеровки (если футеровка из шамота).

Избранные референции:

A – документация и инжиниринг, B – поставка материала, C – монтаж, D – шефмонтаж

| Moravskoslezské cukrovary, a. s., сахарозавод Грушованы на Евишовкой | новая футеровка шахтной печи № 1 | 2000 | A + B + C |

| Slovenské cukrovary, a. s., сахарозавод Середь | частичный ремонт магнезитового корпуса и набрызгивание слоя огнеупорного бетона | 2015 | A + B + C |

| Litovelská cukrovarna, a. s., | частичный ремонт шамотного корпуса и набрызгивание слоя огнеупорного бетона | 2013 | A + B + C |

| Cukrovar Vrbátky, a. s. | частичный ремонт шамотного корпуса и набрызгивание слоя огнеупорного бетона | 2015 | A + B + C |

| Hanácká potravinářská společnost, s. r. o., сахарозавод Просенице | частичный ремонт шамотного корпуса и набрызгивание слоя огнеупорного бетона | 2014 | A + B + C |

| VUC, a. s., | футеровка верхней части известковой печи и новой задвижки для сахарозавода Аграна | 2008 | A + B + C |

В зависимости от успешности в ежегодных тендерах мы производим ремонт на следующих сахарозаводах:

- Сахарозавод Литовел

- Сахарозавод Врбатки

- Сахарозавод Просенице

- Сахарозавод Грушованы на Евишовкой

2. Известковые печи для производства извести

- Известковые печи типа Маертц и иные шахтные печи

Наши сотрудники принимали участие в установке огнеупорной футеровки шахтных печей типа Маертц на известковых заводах Варин (Dolvap, s. r. o.) и Чертовы сходы (группа «Lhoist») и в установке шахтной печи в Kotouč Štramberk, s. r. o..

- Линия по производству извести с вращающейся печью (разработка PSP Engineering)

Линия состоит из предварительного кальцинатора, вращающейся печи, калильной головки и шахтного охладителя, причем система футеровки подобна, как у цементных печей. Мы можем предложить документацию футеровки, поставки материала и установку футеровки линии извести.

Fotogalerie

Fotogalerie Modul: Reference

Modul: Reference